大众品牌Trinity电动车厂计划实现20%-30%生产自动化,以提升生产效率

大众品牌的新星——Trinity电动车,以其超前的技术和雄心勃勃的计划,正成为业界关注的焦点。据悉,这款即将亮相的车型将搭载创新的快充技术,续航里程可轻松突破700公里,这一切都基于大众集团SSP平台的强大支持。

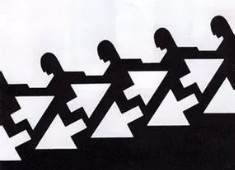

值得一提的是,Trinity工厂的目标不仅仅是制造出一款高性能的电动轿车,更是要在生产效率上实现突破。大众汽车首席生产官Sebastian Schmickartz透露,目前车辆装配中90%的工作仍依赖人工完成,但这一切即将改变。新工厂计划实现20%-30%的生产自动化,这一目标如何实现?让我们一起揭开这层神秘的面纱。

生产自动化:挑战与机遇并存

实现生产自动化,对于任何一个汽车制造商都是一项巨大的挑战。它需要企业投入大量的资金、技术和人力,同时也面临着诸多不确定因素。只是,对于大众这无疑是一次难得的机遇。

自动化生产可以有效提高生产效率,降低生产成本。在Trinity工厂,通过采用压铸等技术,将原本需要50个零件的组件压缩为一个,不仅可以减少生产时间,还能降低材料浪费。

自动化生产有助于提升产品质量。在人工装配过程中,由于人为因素的干扰,产品质量往往难以保证。而自动化生产线则可以确保每个环节的精确度,从而提高整体产品质量。

核心技术:压铸技术引领未来

压铸技术并非新鲜事物,但在汽车行业中的应用尚处于起步阶段。大众集团敢于在这一领域进行尝试,足以看出其对Trinity电动车的信心。据了解,Trinity工厂将投资约20亿欧元,预计将于2023年开工,首批车型将于2026年下线。

未来展望:树立行业新标杆

大众Trinity工厂的目标不仅仅是实现生产自动化,更是要在自动驾驶、电气化和移动数字方面树立新的标杆。这意味着,Trinity工厂将成为一个集生产、研发、创新于一体的综合性平台。

在自动驾驶领域,Trinity工厂将致力于打造更加智能、安全的驾驶体验。电气化方面,Trinity工厂将充分发挥大众集团在电池技术、电机技术等方面的优势,为用户提供更加高效、环保的电动动力系统。在移动数字方面,Trinity工厂将积极布局车联网、智能驾驶辅助系统等前沿技术,为用户提供更加便捷、智能的出行体验。

当电动车的浪潮席卷全球,Trinity电动车厂正以其独到的视角,引领行业迈入自动化新纪元。这场变革,不仅意味着生产效率的飞跃,更是对绿色出行理念的一次深刻实践。

革新起步:绿色制造,从源头开始

自动化升级:效率翻倍,新篇章开启

为实现这一目标,Trinity工厂引进了多项先进技术。例如,在车辆装配环节,通过引入自动化机器人,实现了零部件的精准定位和装配,不仅提高了装配质量,还缩短了生产周期。此外,工厂还采用了智能物流系统,实现了零部件的快速配送,进一步提升了生产效率。

本地化实践:以德国为例,探索绿色未来

以德国为例,我们可以看到,绿色制造不仅仅是一种理念,更是一种实际行动。通过技术创新和产业升级,德国正在引领全球绿色出行的未来。

从Trinity工厂看电动车行业发展趋势

Trinity电动车厂的自动化升级,不仅展示了电动车行业的最新发展趋势,也为我们提供了宝贵的经验。在未来,因为技术的不断进步和市场的不断拓展,相信电动车行业将迎来更加美好的明天。

股市动态

MORE>- 搜索

- 最近发表

-

- 江苏恩华药业,创新驱动下的医药行业领军者

- 探索西域的神秘与美丽,一次难忘的旅游体验

- 外地人在北京,如何聪明地为未来投保

- 建信核心精选,深入解析与投资策略

- 银华金利,投资新宠,财富增长的加速器

- 雷亚尔对人民币汇率,探究影响因素与投资策略

- 保护您的数字资产,了解和使用交易密码的重要性

- 探索浪潮软件股吧,投资者的社交网络与信息宝库

- 北京科兴生物,疫苗研发的先锋与全球健康的贡献者

- 中国中铁股票预测,投资前必读的深度分析

- 空港股份的腾飞,解读最新动态及其对您的影响

- 浪潮软件股吧,投资者的交流圣地与信息集散地

- 疫苗守护者,北京科兴生物如何守护我们的健康

- 中国中铁股票预测,洞察未来走势的艺术

- 省广集团,中国广告业的领军者与创新先锋

- 空港股份最新消息,洞察航空业的脉动

- 深入解析步森股份股票,投资价值与市场前景

- 网上买车险是否可靠?全面解析线上购买车险的利弊

- 明牌黄金,投资界的璀璨明珠

- 中国上市公司咨询网,洞察资本市场的窗口